La Fabbricazione della carta

La carta è un groviglio di fibre vegetali.

Il materiale di base è la pasta di carta, prodotta partendo da diverse fibre:

• il legno,

• le piante fibrose come il cotone, la canapa e il lino,

• la carta riciclata,

• in passato, stoffe o stracci.

Perché diversi tipi di fibre?

• Cotone, canapa, lino e stracci contengono fibre molto lunghe e forti che si aggrovigliano meglio e donano alla carta grande robustezza e resistenza nel tempo.

• I legni resinosi hanno fibre più lunghe dei legni di alberi frondosi.

• I legni di alberi frondosi presentano invece diverse morfologie di fibre, ma tutte generalmente più corte.

La receta del papel

La pasta de papel, que adopta la forma de hojas, se mezcla con agua. A continuación, se incorporan a la pasta ingredientes que tienen la finalidad de aportar al papel diferentes cualidades en función de su uso futuro:

1. Incorporamos una dosis de cargas minerales (creta, carbonato de calcio, etc.) para dar al papel su opacidad y para que conserve su forma en cualquier circunstancia

2. En caso necesario, añadiremos colorantes para teñirlo en masa

3. Para que el papel no se empape con los líquidos (tintas o colores), se hace impermeable añadiéndole la pasta de papel de los agentes de encolado. Gracias a este procedimiento, se limitará el fenómeno de deshilachado en caso de raspado.

La fabbricazione su tavola piana

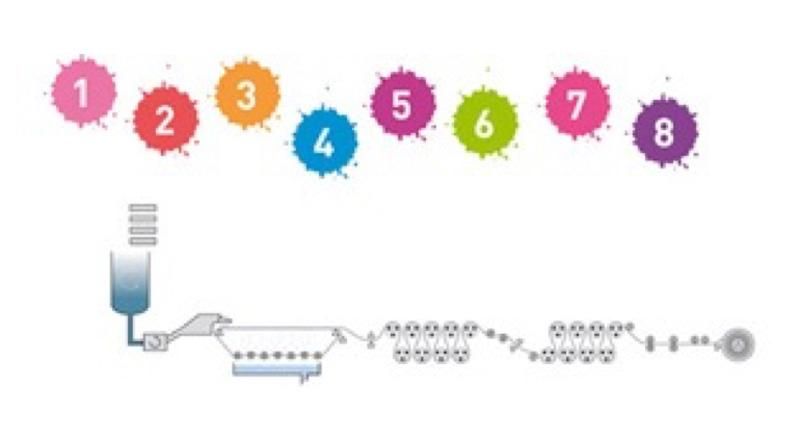

La fabbricazione su tavola piana è la più utilizzata. Le principali tappe di fabbricazione della carta su tavola piana sono:

1. le fibre vengono mescolate all'acqua in un maceratoio;

2. il composto fibroso viene raffinato, vale a dire che le fibre subiscono un trattamento volto a migliorare le caratteristiche meccaniche e l'affinità tra loro;

3. il composto, o pasta, viene versato su una grande tela orizzontale detta "tavola di formazione". Le fibre si incrociano sulla tela e, dopo che l'acqua è colata, formano il foglio;

4. l'acqua viene progressivamente eliminata dalla gravità e poi da mezzi di aspirazione sotto la tela. È in questa fase che alcuni fogli vengono marchiati da un rullo con motivo in rilievo che lascia il marchio inciso nel foglio: vergature (carta vergata), filigrane;

5. il foglio ha eliminato abbastanza acqua perché lo si possa adagiare su un feltro in lana o in tessuto sintetico, che trasmetterà la grana alla carta. La carta passa quindi nelle presse costituite da cilindri riscaldati a vapore (essiccatoio) dove eliminerà altra acqua;

6. per migliorare la superficie della carta, una macchina chiamata "size-press" stende uno strato di gelatina sulla superficie della carta. Questo strato conferisce alla superficie della carta le sue definitive caratteristiche;

7. la carta passa nuovamente nell'essiccatoio per eliminare l'acqua residua grazie al contatto con cilindri riscaldati a vapore;

8. alla fine della fabbricazione, la carta viene arrotolata su una bobina chiamata "bobina madre". A seconda della qualità e della grammatura della carta e delle caratteristiche nonché della grammatura della macchina da carta, questa bobina può pesare da qualche centinaia di chilogrammi a qualche decina di tonnellate!

La fabbricazione tradizionale: la forma rotonda

La fabbricazione della carta su forma rotonda è un procedimento molto tradizionale, il più simile alla fabbricazione a mano (ma senza i suoi inconvenienti:difetti, irregolarità…), il cui principio è rimasto invariato dalla sua nascita, all'inizio del XIX secolo.

Continuano comunque a esistere delle cartiere che privilegiano questo procedimento e la resistenza della carta.

La macchina in tondo permette di fabbricare carte:

• molto resistenti, perché si possono utilizzare fibre molto lunghe di alta qualità;

• molto omogenee, perché la formazione del foglio è migliore se la velocità è bassa;

• molto robuste, perché le fibre sono distribuite in tutte le direzioni, a garanzia di una migliore stabilità allo stato umido;

• che possono presentare alte grammature;

• con una gamma unica di grammature conferite dall'uso di feltri in lana;

• con bordi sfrangiati, detti barbe.

• con una eccezionale resistenza al raschiamento e alle cancellature grazie alla collatura in pasta.